Специалисты PEM разрабатывают лазерную сушку для производства аккумуляторов

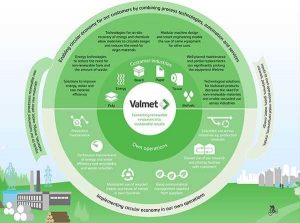

Сотрудники кафедры производственный инженерии компонентов электромобилей (PEM) в Рейнско-Вестфальском техническом университете Ахена в Германии завершают проект по разработке технологии лазерной сушки, предназначенной для производства аккумуляторов. Разработка велась в рамках проекта «Внедрение процессов лазерной сушки для экономичного и экологичного производства литий-ионных аккумуляторов» (IDEEL). В нём помимо специалистов PEM участвовали сотрудники Научно-исследовательского института Фраунгофера по производству аккумуляторных элементов FFB, Центр электрохимических энергетических технологий Мюнстера (MEET) в Мюнстерском университете, Институт лазерных технологий Фраунгофера (ILT) и компании Laserline, COATEMA Coating Machinery и Optris.

Финансирование на эти исследования были выделены Федеральным министерством образования и исследований Германии. На сегодняшний день одной из наиболее энергоёмких, углеродоёмких и затратных технологий в производстве аккумуляторов является сушка электродов с использованием процесса «рулон-рулон», отметил директор PEM профессор Ахим Кампкер.

Технология лазерной сушки, разработанная в рамках проекта IDEEL, направлена на изменение этой ситуации посредством объединения традиционной конвекционной сушки с лазерной сушкой на основе высокомощных диодных лазеров. При этом сокращение времени сушки составляет больше, чем на 60%. Результат сушки получается аналогичного качества.

Проект стартовал с разработки анодных и катодных покрытий, которые используют водные составы на основе графита, кремниевого графита, фосфата лития железа. Разработанный гибридный процесс сушки электродов может быть использован в существующих технологических системах посредством модернизации их лазерными модулями. Предложенная система впервые была масштабирована до скорости сушки полотна 30 м в минуту.

Член правления PEM, профессор Хайнер Хаймес, отметил, что лазерный усилитель в начале процесса позволяет сократить требуемую длину печи в два раза. Это экономит технологическое пространство и уменьшает потребность в энергоёмких сушильных помещениях. Общие эксплуатационные расходы уменьшаются на 20-30%.

Возросшая производительность и сохранение качества электродов в данной технологии совмещается с эквивалентными результатами адгезии, электропроводности, остаточной влажности и электрохимических свойств. По мнению Кампкера, пригодность их технологии для промышленного применения полностью продемонстрирована. Технологический процесс был разработан в рамках проекта IDEEL и теперь его включили в работу Fraunhofer FFB в Мюнстере. Здесь сейчас расширяется центр разработки для производства аккумуляторных элементов. Их будут использовать производители в Германии и других европейских странах.