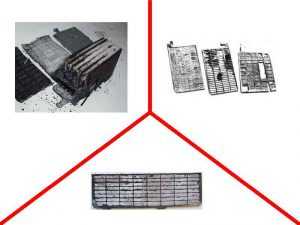

Представители Durr Systems продемонстрировали установку для нанесения покрытий на электроды

Инжиниринговая компания Durr Systems из Германии расширяет свой ассортимент оборудование для нанесения двухсторонних покрытий. Недавно они выпустили установку, которая использует технологии Siemens для управления натяжением. Как заявлено, разработка сделана с учётом требований клиентов к комплексному процессу нанесению покрытий на электроды. Она включает в себя интегрированную рекуперацию растворителя и очистку на месте. Кроме того, оборудование оснащается современными валковыми прессами.

Директор по продажам CTS Джим Хартнетт сообщил, что Durr Systems также предлагает оборудование Tandem Coater со встроенной рекуперацией растворителя. Команда инженеров компании рекомендует установку Tandem или установку для нанесения покрытий с двухсторонним покрытием в зависимости от их задач.

Хартнетт говорит, что тандемная установка для нанесения покрытий (Tandem Coater) пока остаётся доминирующим в отрасли способом по производству электродов аккумуляторов. Её срок эксплуатации довольно большой. Но команда их инженеров полностью пересмотрела архитектуру системы и поставила во главу угла эффективность, качество и точность покрытия.

Система Durr GigaCoater получила прямолинейный поток продукции на одной станции для нанесения покрытия. После нанесения слоя щелевой экструзионной головкой сразу же выполняется нанесение покрытия щелевой экструзионной головкой на натянутом полотне. Это позволяет наносить слой сразу на обе стороны токосъёмника в течение одного прохода. Пока фольга проходит бесконтактную сушку воздушная флотационная сушилка обеспечивает одновременное двухстороннее покрытие. Чтобы обеспечить автоматизацию и управление установкой Durr привлекли в качестве партнёров системного интегратора DMC и компании Siemens.

Система автоматизации и управления GigaCoater получила много компонентов Siemens из линейки Totally Integrated Automation (TIA). К примеру, это программируемые логические контроллеры (ПЛК) SIMATIC S7-1500. Они предназначены для контроля двусторонних процессов нанесения покрытия и обеспечение точного управления, перемещением и синхронизацией серводвигателей, когда они перемещают медную фольгу через машину и модули сушки.

Панели SIMATIC HMI TP900 Comfort имеют сенсорный дисплей 9 дюймов, которые позволяют оператору управлять всеми стадиями технологического процесса. Преобразователи частоты SINAMICS S120 обеспечивают энергосбережение, интегрированную безопасность и сетевое взаимодействие. Унифицированная система Siemens SIMATIC WinCC для программирования HMI и SCADA выступает в роли интеграционной платформы для связи данных производства с корпоративными ИТ-системами заказчика.

Директор по развитию бизнеса компании Durr Дэвид Вентола уверен, что двустороннее нанесение покрытия на электроды изменит ситуацию в индустрии производства аккумуляторов для электромобилей. Новые технологии позволяют уйти от проблемы скручивания кромок благодаря технологии флоат-сушки. Она обеспечивает одновременно сушку двух сторон, чем уравновешивает силы, воздействующие на них. Поэтому даже при большой толщине покрытия отсутствует скручивание кромок. Это существенное повысит процент годных экземпляров и производительность. По расчетам Вентолы, это сократит отходы, уменьшит затраты на электроэнергию и рабочую силу, а также приведёт к экономии производственных площадей.

Руководство Durr хочет взаимодействовать с инженерными командами их клиентов, чтобы использовать сложное 3D-моделирование. Это поможет в оптимизации систем, сокращении капитальных затрат, а также моделировании всех производственных процессов с целью снижения эксплуатационных расходов. Клиенты должны получить возможность использования ИИ для сквозного мониторинга производства и оповещения операторов о возникновении отклонений в процессе. Это приведёт к предотвращению дорогостоящих сбоев в процессе производства.