Куда отправляются старые аккумуляторы бу? Какова дальнейшая судьба использованных АКБ?

За последние 10-15 лет бизнес по сбору бу аккумуляторов серьёзно расширился. В основном это касается сбора и переработки свинцово-кислотных аккумуляторных батарей, которые применяются в качестве стартерных в автомобилях. Уже практически не осталось пунктов приёма металлов, где бы ни брали автомобильные АКБ. В некоторых пунктах приёма лома также принимают щелочные аккумуляторные батареи. Использованные литий-ионные аккумуляторы чаще сдают в крупных торговых сетях или специализированных пунктах приёма. В большинстве случаев за это не платят. В этой заметке мы рассмотрим, какие существуют способы переработки бу аккумуляторов разных типов. Что с ними происходит после отработки своего ресурса?

Содержание статьи

Чем опасны старые аккумуляторы?

Использованные аккумуляторы, которые отработали свой срок службы, представляют опасность для окружающей среды и здоровья человека. Это касается всех типов аккумуляторных батарей: свинцово-кислотных, щелочных, литий-ионных. Помимо присутствия агрессивного электролита в этих электрохимических системах, там также есть тяжёлые металлы, которые наносят вред окружающей среде, если их просто выбросить на свалку. В случае с литий-ионными аккумуляторами ещё стоит сказать о повышенной пожароопасности таких АКБ. Литий в их составе способен воспламеняется при контакте с воздухом. В некоторых видах щелочных аккумуляторов присутствует кадмий, который является сильнейшим ядом. Даже пластиковый корпус автомобильных аккумуляторных батарей наносит серьезный ущерб природе, поскольку может разлагаться десятилетиями.

Из вышесказанного следует, что аккумуляторы нельзя просто так выбрасывать в мусорный бак, на свалку или просто в кювет по дороге. Сознание людей в этом плане сейчас меняется. По крайней мере, большинство отработавших свинцово-кислотных АКБ собираются, перерабатываются и возвращаются назад в производство в виде исходных материалов. Большинство производителей автомобильных аккумуляторных батарей поняли выгоду от приёма старых аккумуляторов и построили линии по их переработке. Благодаря таким технологическим линиям они могут извлекать из бу АКБ до 80% полезных материалов.

В сфере щелочных аккумуляторов ситуация несколько хуже. Если никель-кадмиевые аккумуляторные батареи для складской техники обычно перерабатывают сами поставщики этой продукции, то с использованными бытовыми щелочными батарейками ситуация гораздо хуже.

Даже в европейских странах перерабатывается около половины таких аккумуляторов. В России этот уровень значительно ниже. К тому же, плохо налажен сбор использованных АКБ. По большому счёту, сдать батарейки можно лишь в некоторых крупных торговых сетях и некоторых жилконторах.

Литий-ионные аккумуляторы являются отдельной индустрией, которая сейчас растёт быстрыми темпами. За последние несколько лет в разы увеличились объёмы производства электромобилей, где применяются литий-ионные аккумуляторные элементы. Выпускаемые сейчас АКБ для электромобилей имеют гарантированный срок службы 8-10 лет. Это значит, что через 10 лет, а то и раньше, возникнет серьёзная проблема по переработке этих аккумуляторов. Именно поэтому большинство производителей электромобилей и фирмы по переработке литий-ионных АКБ уже сейчас создают тут совместные предприятия для переработки в будущем аккумуляторных батарей от электромобилей.

Есть ещё большое количество литий-ионных аккумуляторов, которые используются в потребительской и бытовой электроники. Ситуация со сбором и переработкой таких АКБ в России находится примерно на том же уровне, что и со щелочными батарейками.

Вернуться к содержанию

Переработка бу аккумуляторов

В этом разделе мы кратко рассмотрим технология переработки бу аккумуляторов различных типов.

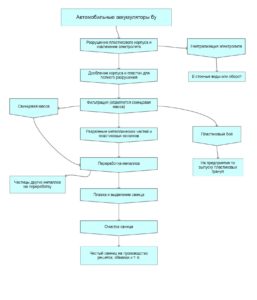

Утилизация свинцово-кислотных АКБ

Переработка свинцово-кислотных аккумуляторов является наиболее отработанной. В России уже хорошо налажен сбор автомобильных аккумуляторов через пункты приёма металла или торговые сети, которые продают стартерные АКБ. Переработка осуществляется либо на производственных мощностях производителей аккумуляторных батарей или же силами отдельных компаний. Последние просто извлекают из бу аккумуляторов ценные материалы, а затем продают их. Ниже перечислены эти материалы.

- Металлы: свинец, медь, сталь.

- Электролит.

- Гранула пластика.

Технология переработки бу свинцово-кислотных АКБ на разных предприятиях может иметь некоторые особенности. В общем виде по стадиям её можно описать следующим образом.

1) Разрушение пластикового корпуса и извлечение электролита. На этом этапе старые аккумуляторы сбрасываются в определённую ёмкость, где из них сливается электролит. Хотя варианты тут могут быть разные. К примеру, для разрезания корпусов могут использоваться дисковые пилы. Основной задачей на этом этапе является извлечение электролита. Далее он отправляется на оборудование, где проводится переработка слитого раствора. Часто эта операция называется нейтрализацией. Электролит нейтрализуется в герметичных камерах при высокой температуре, после чего остатки можно сливать в сточные воды.

2) Дробление аккумуляторов в дробилках для полного разрушения корпуса и пластин.

3) Фильтрация. Полученную после дробления массу пропускают через фильтр, где задерживается свинцовая масса. Она отправляется на переработку.

4) Разделение металлических и пластиковых осколков. В большинстве случаев для этого применяется оборудование для гидродинамической сепарации. Обычно металл в жидкости оседает на дно, а пластик всплывает наверх, благодаря чему происходит разделение. Целью является разделение пластикового боя и металлических остатков.

5) Отделённые пластиковые частицы собираются и отправляются на предприятия, которые выпускают гранулы из пластика. Там помимо исходного чистого сырья часто добавляют пластиковые отходы (причем их доля может быть довольно большой), чтобы удешевить производство конечной продукции.

6) Переработка металлов. Металлические остатки смешиваются со свинцовой пастой, которая было отфильтрована на более раннем этапе. Эта масса заливается водой, и туда добавляются химические вещества для нейтрализации кислоты (электролита). В дальнейшем вода очищается и снова поступает производство. На этой операции получается осадок, который затем подвергается сушке. Если присутствуют соответствующее оборудование, то при помощи магнитной сепарации из этого осадка отделяют стальные элементы от свинцового лома.

7) Плавка и выделение свинца. Полученная смесь металлов отправляется на плавку. В этой смеси свинец имеет самую низкую температуру плавления. Он первый переходит в жидкую фазу, примеси всплывают на поверхность, откуда происходит их удаление.

8) Окончательная плавка и очистка свинца. Отделённый на предыдущей стадии свинец очищается от примесей. Обычно это делается с использованием каустической соды. После этого свинец разливают по формам. На поверхности образуется плёнка с примесями, которые в дальнейшем удаляется вместе с частью свинца. Полученные таким образом свинцовые слитки идут на производство электродных решёток, намазки на пластины и т. п.

На блок-схеме ниже можно посмотреть весь процесс наглядно.

Вернуться к содержанию

Переработка использованных щелочных аккумуляторов

Щелочные аккумуляторы, среди которых довольно популярными являются электрохимические элементы Ni-Сd, используется в самых разных отраслях народного хозяйства. Например, в тяговых аккумуляторах электровозов, фонариках, электроинструменте, в подводных лодках и другой военной технике. В последнее время на рынке электроники и портативного инструмента их потеснили литий-ионные аккумуляторы. Но никель-кадмиевые и никель-металлогидридные аккумуляторные батареи по-прежнему востребованы. В Европе АКБ Ni-Сd уже не выпускают. Но у нас в стране они используются. Производство, если не растёт, то находится на прежнем уровне. Поэтому существует проблема их переработки.

Причём в России из-за несовершенства законодательства проблемы с утилизацией щелочных аккумуляторов стоит особенно остро. Не редкость случаи, когда люди просто выбрасывают отработанные щелочные АКБ с другими твердыми бытовыми отходами. Никель-кадмиевые аккумуляторы создаёт огромную опасность для окружающей среды и здоровья человека, поскольку кадмий имеет первый класс опасности.

Какой-то единой рентабельной и экологически чистой технологии переработки щелочных бу аккумуляторов нет. Если смотреть пирометаллургические способы, которые основаны на отгонке газообразных соединений Cd, то наиболее распространенным является вакуумная дистилляция. На выходе получается оксид кадмия низкого качества, а также вторичные отходы, использование которых в других производствах затруднительно. Помимо этого, технология ещё и характеризуется чрезвычайной экологической опасностью.

Если смотреть на мировой опыт переработки отходов аккумуляторов, содержащих кадмий, то перспективным называется гидрометаллургический метод, основанный на применении растворов аммиака, серной кислоты, композиций солей. Гидрометаллургическая технология позволяет снизить угрозу при утилизации бу аккумуляторных батарей Ni-Cd и их обеспечить качественным оксидом кадмия потребности металлургической и машиностроительной отрасли.

Гидрометаллургический способ имеет и свои недостатки. Например, низкая степень извлечения кадмия, а также проблемы с очисткой промышленных растворов. Аммиак, используемый в этом производстве, весьма летучий и его сложно регенерировать. В своё время в Уральском Федеральном Университете специалисты предложили следующую технологию по переработке использованных Ni-Cd аккумуляторных батарей.

Технология основывается на использовании для выщелачивания такого реагента, как этилендиаминтетраацетат натрия (ЭДТА). При выщелачивании кадмия из аккумуляторной активной массы данный растворитель показывает высокую селективность. Области комплексообразования Fe и Cd находятся в разных диапазонах рН раствора. Для кадмия – средащелочная, для железа — кислая. При использовании щелочного раствора этилендиаминтетраацетата происходит избирательное растворение оксида кадмия. В то время, как оксид железа и прочие примеси находятся в твердой фазе.

Методика основана на том, что в кислой среде (рН 1,0-1,6) этилендиаминтетраацетат переходит молекулярную кислотную форму, которая нерастворима в воде. Это позволяет легко отделить его от раствора, содержащего кадмий. При повышении рН раствора до 9-10 происходит осаждение кадмия в виде гидроксида. Затем его промывают и сушат, получая оксид кадмия, который пригоден для использования в производстве щелочных аккумуляторов. Технология, предложенная специалистами Уральского Федерального Университета, имеет высокую степень извлечения кадмия из бу аккумуляторных батарей. Кроме того, процесс имеет достаточную экологическую безопасность, возможность полной регенерации растворителя и отсутствие вредных побочных продуктов.

Помимо щелочных аккумуляторов, существует также большая проблема по переработке первичных источников тока щелочного типа. Проще говоря, щелочных батареек, которые часто называют алкалиновыми на иностранный манер. Здесь проблема больше стоит не в их переработке, а в сборе использованных источников тока. Вообще, переработка ведётся вяло и в стране по большому счёту работает лишь один завод — «Мегаполисресурс» в Челябинске.

Некоторое время назад читал про деятельность этой компании и интервью с руководителем – Владимиром Мацюком. Оно касалось переработки щелочных батареек.

Тогда было сказано, что технология их переработки является довольно простой. На первом этапе производится измельчение металлической оболочки, а затем сортировка солей металлов. В дальнейшем они могут использоваться для производства новых алкалиновых источников питания.

С «Мегаполисресурс» наладили взаимодействие сети MediaMarkt и IKEA. Они предложили собирать своих магазинах аккумуляторы и батарейки, а затем крупными партиями доставлять их на предприятие. В дальнейшем к этому сотрудничеству присоединились «Вкусвилл», Duracell и некоторые другие. На «Мегаполисресурс» была даже создана отдельная линия по переработке бу щелочных батареек. В целом, переработка батареек в России находится на начальном уровне.

Вернуться к содержанию

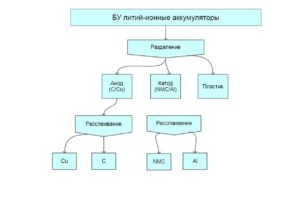

Как перерабатывают бу литий-ионные аккумуляторные батареи?

Проблема с переработкой бу литий-ионных аккумуляторов остро встала не так давно. В коммерческое использование эти аккумуляторные батареи стали входить с начала 1990-х годов. Но до недавнего времени они применялись только в различной электронике, бытовой технике, а позднее и в портативном инструменте.

Но в последние годы мировая экономика стала разворачиваться в сторону энергетического перехода и декарбонизации. Для того, чтобы быстро сократить выбросы автопроизводители переходят на транспортные средства с аккумуляторами, а также появляются системы накопления энергии для сглаживания колебаний выработки электричества от возобновляемых источников энергии (в основном это солнечные и ветряные электростанции). Уже практически ни у кого не осталось сомнений в том, что рынок электротранспорта и систем хранения энергии разрастутся до огромных масштабов.

Это значит, что буквально через несколько лет появится масса бу литий-ионных аккумуляторов, которые нужно будет перерабатывать. Для этого потребуются эффективные технологии и крупные производственные мощности. Сейчас ведётся довольно много исследований на этот счёт. Некоторые специалисты предлагают ряд организационных мер для решения будущей проблемы.

Например, некоторые специалисты предлагают не списывать в утиль использованные аккумуляторы электромобилей, а переводить их в системы хранения энергии. Тогда срок эксплуатации будет значительно дольше. После использования в электромобилях в течение 8-10 лет аккумуляторная батарея уже не может обеспечивать необходимую мощность и токоотдачу. Но она вполне может работать в системах резервного накопления энергии.

Существуют также идеи и разработки по облегчению вторичной переработки бу литий-ионных АКБ. Авторы таких исследований считают, что проблемы при переработке использованных батарей должны быть учтены уже на стадии проектирования аккумулятора. Тогда АКБ становится жизнеспособным элементом экономики замкнутого цикла. Это позволяет упростить технологию извлечения ценных материалов, механизмы сбора и сегрегации, а также снизить воздействие на окружающую среду при вторичной переработке.

Выше объяснялся процесс переработки использованных свинцово-кислотных аккумуляторов. Там разделение компонентов по плотности происходило довольно просто. Это касается разделения свинца и полипропилена, а также отделение других металлов от свинца. В случае с бу литий-ионными аккумуляторными батареями такой подход невозможен из-за близких значений плотности катодов и токоприёмников. Поэтому используются окислительно-восстановительные реакции, магнитные и электростатические методы разделения материалов, растворение и т. д.

Проблема усугубляется разнообразным химическим составом и архитектурой современных Li-Ion АКБ. Например, для электромобилей могут использоваться аккумуляторные элементы с химией NCA, NMC, LMO, LCO, LFP. А сами ячейки могут иметь разную форму корпуса. Наиболее распространёнными являются цилиндрические и призматические. Кроме того, нет глобальных стандартов маркировки литиевых аккумуляторных батарей, по которой был можно было бы чётко и однозначно определить состав.

Основными методами переработки являются пирометаллургия и гидрометаллургия. В первом случае используется энергозатратная плавка. При гидрометаллургии используется измельчение и кислотная обработка. Во многих исследованиях ученые пишут, что обработка бу аккумуляторов может выполняться роботехникой. Современные технологические линии позволяют это делать. Но для этого есть одно важное условие – тип и архитектура аккумулятора должны быть известны чётко обозначены. В связи с этим ассоциация SAE International выпустила рекомендации по определённой схеме маркировки литий-ионных аккумуляторов.

Разнообразие компоновки элементов и модулей в аккумуляторах электромобилей объясняется обеспечением максимального срока службы и безопасности. Зачастую это достигается в ущерб вторичной переработки батарей. Учёные говорят, что чем больше аккумуляторных элементов в электромобиле и, чем меньше их размеры, тем сложнее будет переработка и больше затраты на неё.

Обычно блоки и аккумуляторные модули электромобилей разбираются вручную. Это позволяет лучше извлекать необходимые материалы, но времени это отнимает больше, чем операция автоматического измельчения. Всё это усугубляется практически неограниченным числом комбинацией конструкций использованных аккумуляторных элементов и блоков, в которой они объединены. Мы поэтому автоматизировать разборку практически невозможно.

Во многих исследованиях отмечается, что разделение материалов электродов без операции измельчения позволит снизить затраты на переработку. Тогда будут получаться более дешёвые исходные материалы, чем первичные. Чтобы этого добиться, специалисты предлагают следующие меры.

- Аккумуляторы для электромобилей должны выпускаться в безмодульных блоках с ячейками. Их конструкция должна позволять легко отделять их и открывать. Тогда этот процесс можно будет автоматизировать с помощью робототехники.

- Рекомендуется использование связующих и адгезивов. При разборке это упростит вскрытие и разделение аккумуляторных ячеек. Кроме того, это облегчит разделение токосъёмников и активного материала. Разработка обратимых клеёв для конструкции электродов или безклеевых электродов упростит восстановление активного материала и его отслаивание от токосъемников. Улучшенная маркировка аккумуляторной упаковки позволяет разделять батареи различного химического состава. Это можно будет делать до обработки, что уменьшит риск перекрестного загрязнения материалов.

Сейчас многие компании разрабатывают технологию переработки бу литий-ионных аккумуляторов фактически с нуля. В общем идеальном случае процесс должен выглядеть следующим образом.

Одной из крупнейших компаний по переработке литий-ионных аккумуляторов в Европе является немецкая Nickelhutte Aue GmbH. К ним на переработку приходит много аккумуляторов электромобилей от крупных автопроизводителей, а также производителей электропогрузчиков. Фирма занимается восстановлением исходных материалов из бу литий-ионных аккумуляторных батарей с 2011 года.

На своём предприятии компания выделяет повторно используемые металлы: кобальт, никель, медь, железо, алюминий. В компании говорят, что взимают утилизационный сбор с производителей АКБ, поскольку исходные материалы в аккумуляторах присутствует в малых количествах и их восстановление зачастую не является прибыльным. К примеру, количество лития составляет всего 2% от веса аккумуляторной батареи его извлечение не является экономически рентабельным.

Процесс переработки литий-ионных аккумуляторов на мощностях Nickelhutte Aue GmbH основан на пирометаллургической обработке, а также последующем гидрометаллургическом этапе. Пирометаллургическая обработка происходит в высокотемпературной печи, где выплавляются материалы. На выходе получается промежуточный продукт, имеющий высокую концентрацию извлекаемых металлов. Затем на гидрометаллургической стадии происходит выщелачивание под давлением и посредством экстракции растворителем на выходе получают сульфат меди, сульфат никеля, сульфат кобальта. В компании сообщают, что для технологических процессов используется тепло из отработанного газа. С его помощью вырабатывается пар и электроэнергия.

Вернуться к содержанию

Существующие проблемы при переработке бу АКБ

Если говорить о российских реалиях, то основной проблемой является налаживание сбора бу аккумуляторных батарей. Если свинцово-кислотные аккумуляторы собираются практически полностью, то со щелочными существуют определённые проблемы. Конечно, не со всеми. Те, что используется в погрузчиках, электровозах, пассажирских вагонах и т. п. (то есть, промышленного назначения) собираются в полном объёме самими организациями, которые их эксплуатируют.

А вот проблемы возникают со сбором щелочных цилиндрических АКБ и иной формы, которые применяются в различной электронике и бытовой технике. Лишь небольшая их часть попадает в крупные торговые сети (в основном это супермаркеты электроники и стройматериалов), а остальные просто выбрасываются на помойку вместе с обычными отходами. Из-за этого, разлагаясь на полигонах, они наносят огромный вред окружающей среде.

Крупномасштабная индустрия переработки литий-ионных аккумуляторов электромобилей и систем хранения энергии пока только формируется. Скорее всего, там не возникнет проблем со сбором использованных АКБ. Сейчас многие автопроизводители создают совместные предприятия с фирмами по переработке аккумуляторов. Вполне возможно, что после истечения гарантии на аккумуляторную батарею электромобиля, производитель будет отправлять её на переработку самостоятельно. Договорённости для этого могут быть самые разные. Они могут платить утилизационный сбор переработчикам, совместно работать над извлечением ценных материалов и т. п.

А вот со сбором небольших литий-ионных аккумуляторов из бытовой техники, электроинструмента и электроники наблюдаются те же проблемы, что и со сбором щелочных батарей в той же технике.

Вернуться к содержанию

Выводы

На данный момент полностью налажен сбор и переработка бу свинцово-кислотных аккумуляторных батарей и части щелочных АКБ. В этой сфере имеются отработанные технологии и процесс является рентабельным для участников этой цепочки утилизации. Сбор использованных аккумуляторов здесь стимулируется оплатой при приёме старых экземпляров.

Ситуация с малогабаритными щелочными и литий-ионными аккумуляторными батареями для электроники, инструмента и бытовой техники значительно хуже. Собирается лишь их небольшая часть, благодаря энтузиазму некоторых организаций, приверженных охране окружающей среды. И пока не будет налажен сбор, не появятся производства, которые возьмутся за их переработку. Поскольку для населения при сдаче этих АКБ нет никаких стимулов, многие попросту выбрасывают их на помойку. Делать этого категорически нельзя! Это наносит огромный ущерб окружающей среде, а в некоторых случаях и здоровью человека. Тем более, нельзя просто так выбрасывать литиевые аккумуляторные батареи, которые могут запросто воспламеняется при повреждении.

Что касается бу литий-ионных аккумуляторов для электромобилей, то их переработка пока находится на стадии становления. В ближайшие годы количество использованных аккумуляторных батарей из электрических транспортных средств будет лавинообразно расти. Поэтому главной задачей сейчас является строительство перерабатывающих мощностей. Вышеописанных проблем со сбором этих АКБ не возникнет, поскольку собирать и перерабатывать их будут при участии автопроизводителей, которые напрямую заинтересованы в получении дорогостоящих материалов.

Вернуться к содержанию

Опрос

Если статья оказалась для вас полезной, распространите ссылку на неё в социальных сетях. Это поможет развитию сайта. Исправления и дополнения к материалу, а также ваше мнение о состоянии дел в индустрии переработки бу аккумуляторов, оставляйте в комментариях ниже. Голосуйте в опросе и оценивайте статью.

Вернуться к содержанию

У нас в подъезде стоит контейнер для батареек, все нормальные люди складывают батарейки в него. Потом его забирает компания по переработке аккумуляторов. Многие не понимают, что главная проблема современного человечества — сохранность окружающей среды и экология. Одна батарейка может отравить десятки квадратных метров почвы. Подумайте, прежде чем выбросить батарейку в мусорное ведро..